起重机械作为工业生产与工程建设中的关键设备,其安全运行至关重要。防碰装置是防止起重机与障碍物、相邻起重机或轨道端部发生碰撞的重要安全保护装置。为确保防碰装置的可靠性与有效性,必须建立科学、规范的试验系统对其进行验证与测试。本文针对特种设备设计领域,探讨起重机械防碰装置试验系统的设计原理、构成与应用。

一、 试验系统设计的必要性与目标

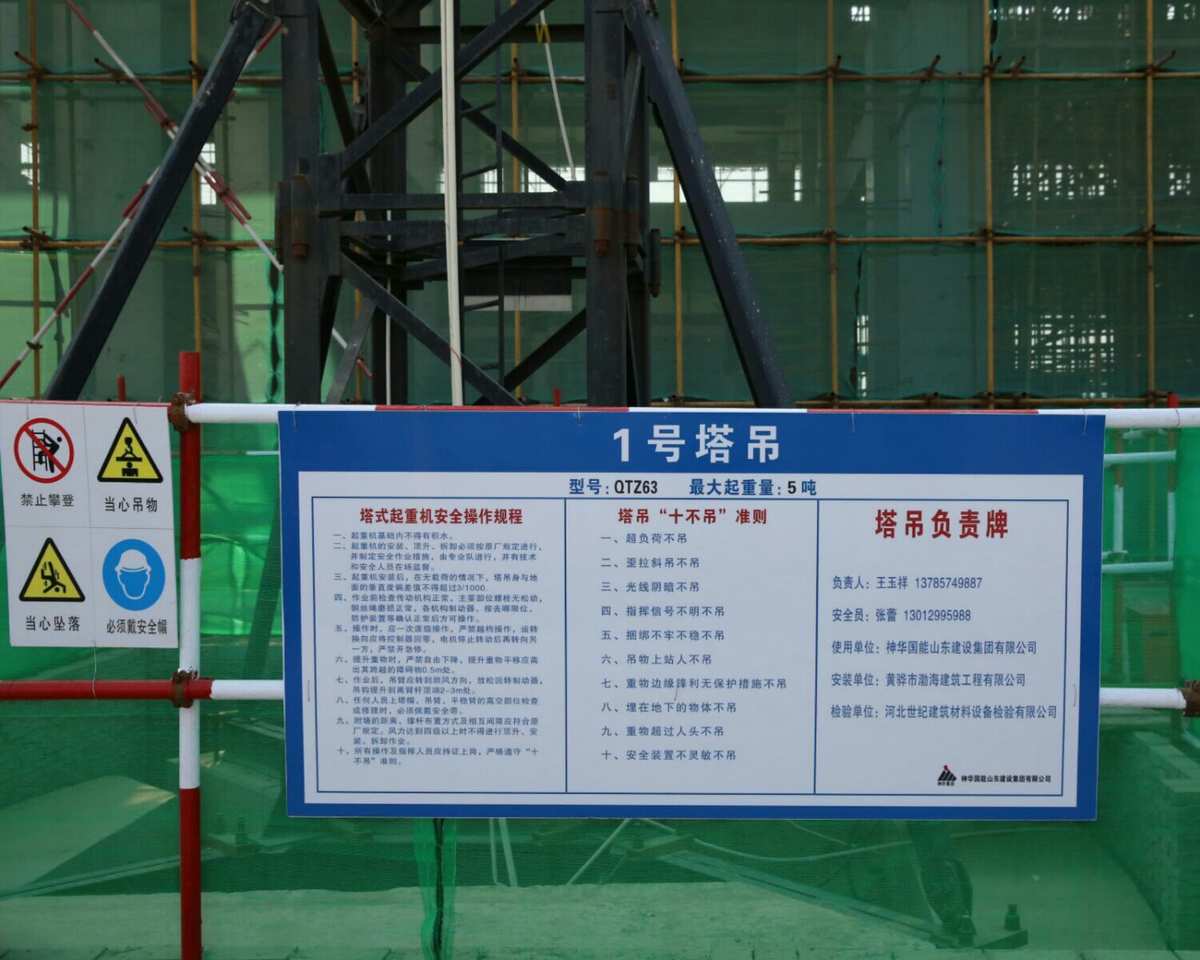

起重机械的工作环境复杂,一旦发生碰撞事故,可能导致设备损坏、生产中断,甚至引发严重的人身伤害。防碰装置作为主动预防措施,其性能必须经过严格检验。一个专用的试验系统旨在模拟实际工况,对防碰装置的感应距离精度、响应时间、报警与制动联动可靠性、抗干扰能力(如对电磁环境、光照变化、雨雾的适应性)以及不同碰撞场景(如直线逼近、斜线逼近、多点障碍)下的功能进行全面评估。设计目标是通过可重复、可量化的测试,确保装置符合国家标准(如GB/T 3811-2008《起重机设计规范》和TSG Q7015-2016《起重机械定期检验规则》中的相关要求)及特定工况的安全需求。

二、 试验系统的总体构成与关键技术

一套完整的防碰装置试验系统通常由以下几个核心部分组成:

- 模拟试验平台: 这是系统的物理基础。需要设计一个可精确控制移动的模拟起重机小车(或吊臂)运行机构,以及用于模拟障碍物(如固定立柱、另一台模拟起重机、轨道端头挡板)的靶标系统。平台应能覆盖被测起重机的典型运行速度范围和最大工作行程。

- 测量与数据采集系统: 这是系统的“感官”与“记忆”。核心包括高精度的测距传感器(如激光测距仪、微波雷达校验装置)、速度传感器、计时装置以及多通道数据采集卡。它们实时记录模拟运动体的位置、速度、防碰装置发出预警和制动指令的时刻等关键参数。

- 控制与驱动系统: 这是系统的“大脑”与“肌肉”。采用PLC(可编程逻辑控制器)或工业计算机作为控制核心,通过伺服电机或变频电机驱动模拟运行机构,实现速度的精确调节、启停控制和运动轨迹的编程。系统应能执行预设的测试流程,如渐进逼近测试、高速闯入测试等。

- 环境模拟与干扰系统(可选但重要): 为测试防碰装置的鲁棒性,可集成环境模拟单元,如可控光源(模拟昼夜及眩光)、喷淋装置(模拟雨雾)、电磁干扰发生器等,以检验装置在恶劣条件下的稳定性。

- 数据分析与评价软件: 这是系统的“诊断师”。软件负责控制测试流程、实时显示数据曲线、自动记录测试结果,并依据预设的安全阈值和标准,生成测试报告,对防碰装置的“预警距离”、“制动距离”、“响应时间”等关键性能指标做出合格与否的判断。

三、 特种设备设计视角下的安全考量

作为特种设备安全部件测试装置的设计,本身也必须遵循高标准:

- 安全冗余设计: 试验系统自身应具备急停、机械限位、软限位等多重安全保护,防止测试过程中设备意外冲出或碰撞造成损坏。

- 校准与溯源: 所有测量传感器必须定期进行计量校准,确保测试数据的准确性和可追溯性,这是出具权威检测报告的基础。

- 标准化与模块化: 设计应尽量参考国家及行业标准,接口和测试方法标准化。采用模块化设计,便于系统适配不同类型(桥式、门式、塔式)和不同感应原理(激光、超声波、红外、微波)的防碰装置。

- 人机交互与防护: 操作界面应简洁直观,测试区域需设置安全围栏和警示,实现人机隔离,保障试验人员安全。

四、 应用与展望

设计良好的防碰装置试验系统,不仅可用于生产制造企业的出厂检验、第三方检测机构的型式试验与定期校验,还可用于研发阶段的产品性能优化与对比测试。随着物联网和人工智能技术的发展,未来的试验系统将更加智能化,能够通过大数据分析预测装置的性能衰退趋势,实现预防性维护提示,并与起重机的安全监控管理系统进行数据集成,共同构筑起重机械运行的安全立体防护网。

结论:起重机械防碰装置试验系统的设计是一个集机械、电气、测控、软件于一体的综合性特种设备安全工程课题。其科学、严谨的设计与实施,是验证防碰装置性能、保障起重机械安全运行不可或缺的技术环节,对提升我国特种设备安全管理水平具有重要的现实意义。